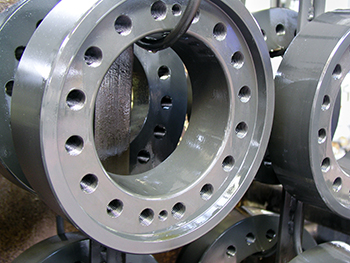

Zinkphosphatieren & Manganphosphatieren

gemäß DIN EN ISO 9717 und verschiedenen Werksnormen

Das Phosphatierverfahren ist ein rein chemisches Verfahren, das auch Bohrungen und Innenbereiche beschichtet, die Reibwerte verringert und die Gleiteigenschaften verbessert. Die Schicht enthält zahlreiche Kapillaren und Hohlräume, welche ihr ein gutes Saugvermögen für Öle, Wachse, Seifen etc. geben. Da die Phosphatschicht Öle gut bindet, erhöhen sich bei Beölung sowohl die Korrosionsbeständigkeit wie auch die Gleiteigenschaften. Unbeölte Phosphatschichten dienen als Haftvermittler für nachträgliche organische Beschichtungen (Lacke, Kunststofffilme).

Umweltfreundliche feinkristalline Phosphatbeschichtungen

Durch Tauchen der niedrig legierten Eisenwerkstücke oder verzinkten Oberflächen in sauren Lösungen wird durch die chemische Reaktion mit dem Grundmetall eine fest mit der Oberfläche verbundene, feinkristalline Metallphosphatschicht erzeugt. Das Grundmetall ist als Reaktionspartner bei der Schichtbildung beteiligt und die sich bildende Schicht wird zu ca. 1/3 ins Grundmaterial und 2/3 zusätzlich maßlich aufgebaut. Phosphatschichten enthalten keinerlei für Mensch und Umwelt gefährliche Stoffe. Je nach Anforderungen führen wir Zink- oder Manganphosphatierungen von Einzelteilen von 2,2 x 2,2 m bis zu 500 kg durch (darüber hinaus auf Anfrage).

Aufgrund der nicht vorhandenen Druckfestigkeit der Schicht wegen der kristallinen Struktur ist eine Schichtdickenmessung normativ nicht möglich. Aus diesem Grunde legt man gemäß EN ISO 3892 das sogenannte Schichtgewicht (siehe Kenndaten) fest.

Vorteile der Zink- oder Manganphosphatierung auf einen Blick:

- Guter temporärer Korrosionsschutz, Korrosionsbeständigkeit bis zu 72 h Salzsprühtest

- Feinkristalliner Schichtaufbau

- Verminderung der Reibwerte

- Verbesserung der Gleiteigenschaften/des Einlaufverhaltens bei Getriebeelementen

- Erleichterung der spanlosen Verformung (Tief-, Draht-, Rohrziehen), Herabsetzung der Reibung durch Bildung von Metallseifen

- Guter Haftgrund für Öle, Fette, Seifen oder Wachse

- Haftverbesserung von Lacken und Kunststofffilmen

- Verzugsfreie Bearbeitung durch die geringe Bearbeitungstemperatur von weniger als 85°C

- Erleichterung eines nachträglichen Verformens durch kristalline Struktur

- Beständig gegen Schmierstoffe, Kraftstoffe, Lösungsmittel

Reach – RoHs konform

IMDS-ID

Zinkphosphatierung 9501801 / 4 Schichtgewicht 3,0 – 25 g/cm³

Manganphosphatierung 7031907 Schichtgewicht 1,5 – 8 g/cm³

Richtlinien für Chrom(VI)-freie Oberflächen

- EU-Richtlinie 2000/53/EG über Altfahrzeuge (ELV-Richtlinie)

- EU-Richtlinie 2002/95/EG über Elektro- und Elektronikgeräte (ROHS-Richtlinie)

- EU-Richtlinie 2002/96/EG über Vermeidung von Abfällen von Elektro-u. Elektronik Altgeräten (WEEE-Richtlinie)

- EU-Richtlinie 76/769/EWG Verwendung gewisser gefährlicher Stoffe und deren Zubereitung

- EU-Richtlinie 2003/11/EG Änderung der Richtlinie 76/769/EWG