Galvanische Verzinkung

gemäß DIN EN 19 598 oder DIN EN 2081 und verschiedenen Werksnormen

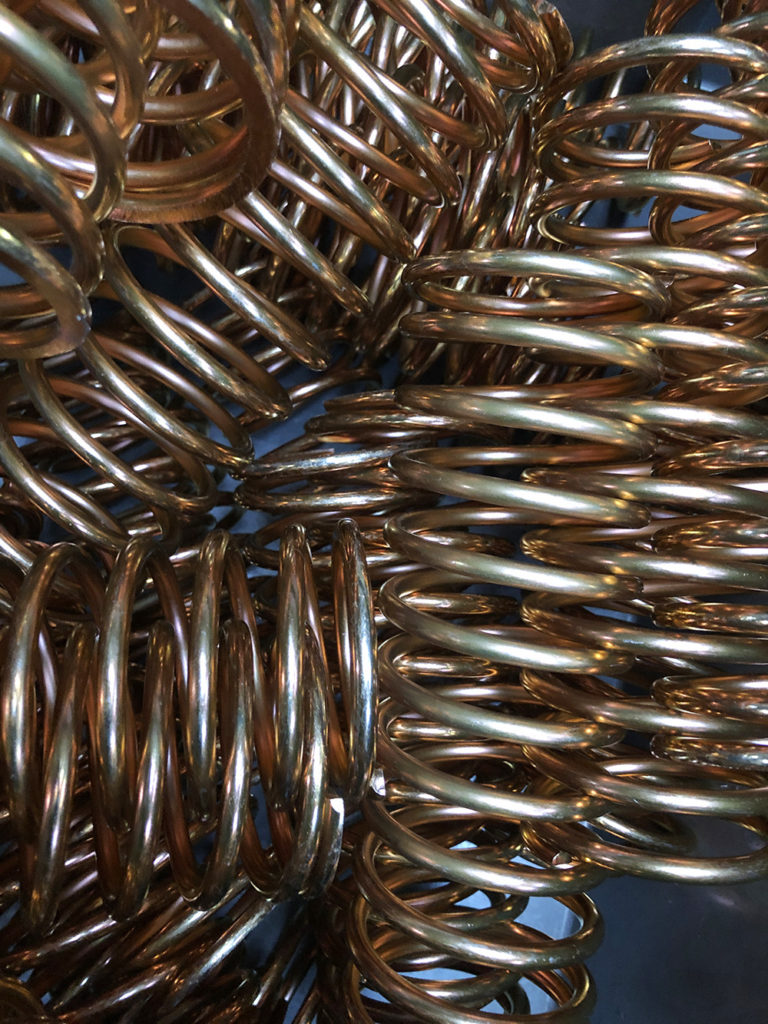

Die Verzinkung ist ein kostengünstiges und das am häufigsten angewandte Verfahren der galvanischen Oberflächenbehandlung. Sie sichert Stahlteile vor zerstörenden korrosiven Einflüssen. Sowohl in der Automobilindustrie als auch in vielen anderen Bereichen der Wirtschaft, wo es auf hohe Korrosionsbeständigkeit ankommt, spielt diese Technologie eine große Rolle. Wir können ein breites Spektrum von Stahlsorten, auch Gusseisen und Sintermetall, galvanisch verzinken. Für die Behandlung von Schüttgut (Kleinteilen) setzen wir in der Trommelverzinkung einen warmarbeitenden, sauren Zinkelektrolyten ein. Ein Nachschneiden von Gewinden ist nicht erforderlich.

Korrosionsbeständigkeit durch galvanische Verzinkung

Zink besitzt in Industrieluft eine sehr gute Korrosionsbeständigkeit und schützt, obwohl es ein weniger edles Normalpotential (-0,77 V) als Stahl (-0,44 V) besitzt. Durch seine kathodische Schutzwirkung fungiert das Zink als „Opfermetall“. Zuerst bildet sich der Weißrost, die Korrosion der Zinkschicht, und erst dann, wenn diese sich weitestgehend aufgelöst hat, wird das Grundmetall angegriffen, sichtbar in Form des Rotrostes.

Der Korrosionsschutz verbessert sich mit einer höheren Zinkschicht (5 – 25 µm) und einer guten Schichtverteilung auf dem Bauteil. Durch die elektrochemische Zinkabscheidung bauen sich unterschiedliche Schichtstärken auf, z. B. an den Kanten dicker als in den Nuten. Die Verteilung der Schicht auf dem Werkstück ist abhängig vom elektrischen Feld (primäre Stromdichte-Verteilung) und der Art der Elektrolyten (sekundäre Stromdichte-Verteilung).

Die Eigenkorrosion des Zinkes wird durch Passivschichten erheblich verringert.

Zu diesem Zweck werden die Zinküberzüge nach ihrer Abscheidung noch in Passivierungs- bzw. Chromatierlösungen passiviert bzw. chromatiert. Dadurch verschiebt sich das Potential der Zinkoberfläche deutlich in positiver Richtung.

Der Korrosionsschutz hängt aber auch von der Beanspruchung und durch die Art der Verpackung oder des Handlings während der Montage ab.

Steigerung des Korrosionsschutzes durch Passivierungen und Versiegelungen

Die Passivierungslösungen erzeugen optisch unterschiedliche Passivschichten (blau, gelb, oliv und schwarz), die den Korrosionsschutz unterschiedlich verstärken. Die Konversionsschichten durch Passivieren oder Chromatieren bilden zusätzlich einen sehr guten Haftgrund für nachfolgende organische Beschichtungen. Die Zinkschicht kann von glänzend bis matt abgeschieden werden.

Weiter gibt es die Dünnschicht- sowie Dickschichtpassivierungen auf Cr-III-Basis (DÜSP sowie DISP). Diese wurden entwickelt um die bis dahin üblichen Cr-VI-haltigen Gelbchromatierungen im Rahmen der EU-Altautoverordnung zu ersetzen.

Durch eine nachfolgende Versiegelung (polymere Versiegelung oder Nanoprodukte) kann der Korrosionsschutzwert nochmals gesteigert werden. Passivierungen bzw. Versiegelungen schützen die Zinkschicht vor der Weißrostkorrosion und die Zinkschicht das Grundmaterial vor der Rotrostkorrosion. Zusammen bilden sie einen bewährten

Korrosionsschutz.

Je nach Art der Passivierung und zusätzlichen Versiegelung lassen sich unterschiedliche Korrosionsbeständigkeiten >168h bis Weißrost und >360h bis Rotrost erreichen (gem. DIN EN ISO 9227).

Vorteile der galvanischen Verzinkung auf einen Blick:

- Vielseitige Anwendung

- Kostengünstiges Verfahren

- Hohe Korrosionsbeständigkeit

- Ausgezeichnete Weiterverarbeitung

Reach – RoHs konform

IMDS-ID

Zink* 213570 Schichtgewicht 7,1 g/cm³

Passivierung blau Cr(VI)-frei 900924 Schichtgewicht 0,2 g/m²

Passivierung gelb Cr(VI)-frei 16777435 Schichtgewicht 0,2 g/m²

Passivierung Dickschicht 3641289/3 Schichtgewicht 1,0 g/m²

* Diese Schichten sind zusammen mit der jeweiligen Passivierung anzugeben.

Richtlinien für Chrom(VI)-freie Oberflächen

- EU-Richtlinie 2000/53/EG über Altfahrzeuge (ELV-Richtlinie)

- EU-Richtlinie 2002/95/EG über Elektro- und Elektronikgeräte (ROHS-Richtlinie)

- EU-Richtlinie 2002/96/EG über Vermeidung von Abfällen von Elektro-u. Elektronik Altgeräten (WEEE-Richtlinie)

- EU-Richtlinie 76/769/EWG Verwendung gewisser gefährlicher Stoffe und deren Zubereitung

- EU-Richtlinie 2003/11/EG Änderung der Richtlinie 76/769/EWG